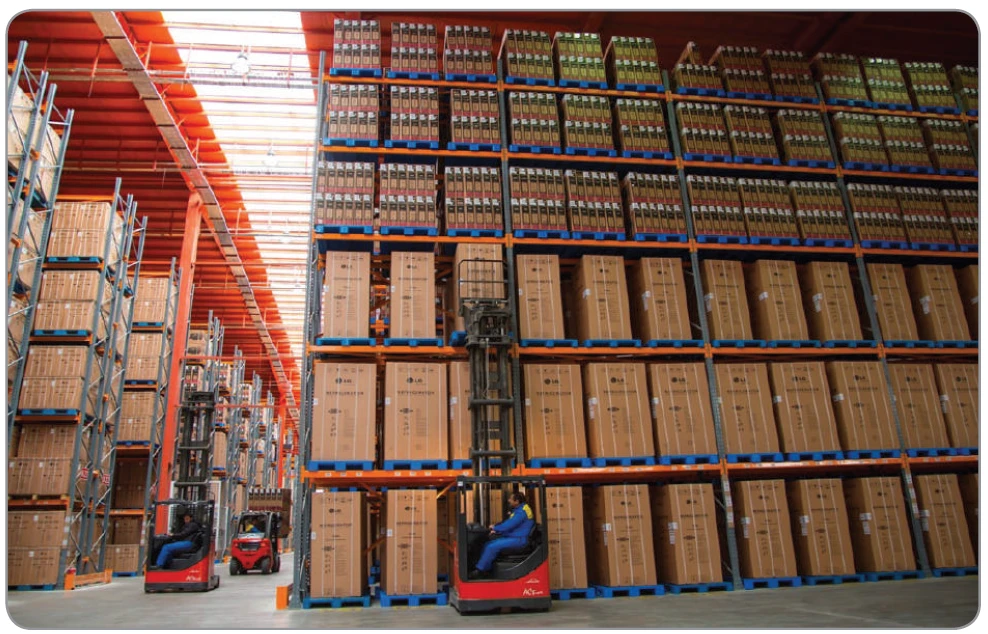

استفاده از مفاهيم بهره وری و شرايط کار در انبارها و ایمنی استفاده از قفسه بندی انبار، روز به روز در حال افزایش است. به همين دليل است که استانداردهای ايمنی بايد سختگيرانه تر و در مورد روش های جابجايی مربوط به سيستم راک، دقيق تر اعمال شوند. اين امر به نوبه خود، به جلوگيری از مواجهه پرسنل انبار با هر خطری هنگام انجام وظايف ، کم می کند. اين دفترچه راهنما به طور عمده انبارهايی را پوشش می دهد که بارهای واحد، عموماً پالت ها يا باکس پالت ها، به وسيله ليفت تراک ها يا ديگر تجهيزات بالابر، جابجا می شوند.

شرايط مناسب يک انبار با بارهای واحد پالتی، انجام کار در آن را تسهيل می کند. استفاده نادرست از هر يک از اجزاء تشکيل دهنده اين انبار می تواند منجر به حادثه شود. اجزاء اساسی يک انبار عبارتند از:

– کف يا دال کف؛

– بارهای واحد؛

– تجهيزات جابجايی و بالابر؛

– سيستم راک.

به منظور اجتناب از شرايطی که ممکن است دلالت بر خطر جراحت برای کارکنان انبار، وقفه پرهزينه در ارائه خدمات يا آسيب به سيستم ها و کالاها داشته باشند، اقدامات زير اکيداً توصيه می شوند:

پيشگيری: آموزش تمامی کارکنان در زمينه استفاده از سيستم انبارش و تجهيزات مرتبط.

بازرسی: کنترل ها در حين کار توسط پرسنل، به منظور حصول اطمينان از مطلوب بودن و انطباق تمامی شرايط بهره برداری.

نگهداری: هنگام بروز هر نقص يا اشکال در عملکرد در نقطه ای از انبار، به آن فوراً رسيدگی و اصلاح می شود.

يک سيستم انبارش، از طريق همکاری مابين استفاده کننده و سازندگان سيستم انبارش و تجهيزات جابجايی، به شکل ايمن و منطقی استفاده می شود. شرکت دژپاد اين دفترچه راهنما را با هدف راهنمايی مشتريانش جهت استفاده صحيح از سيستم راک نصب شده در انبارشان، تهيه کرده است. اين راهنما حاصل بهره گيری از توصيه های استاندارد ISIRI 23394 (EN 15635)”سيستم های انبارش ايستای فولادی – کاربردها و نگهداری تجهيزات انبارش” و بيش از 60 سال تجربه دژپاد در حوزه لجستيک درون بنگاهی است.

– استفاده از سيستم انبارش مطابق دستورالعمل نحوه استفاده

– بار گذاری مجاز، ايمن و تثبيت شده

– استفاده از وسائل نگهداری و حمل منطبق بر طراحی

– ارتباط عملياتی ميان تجهيزات جابجايی و سيستم انبارش

– نگهداری و تعميراتِ به هنگامِ تجهيزات جابجايی

– رانندگان آموزش ديده و ماهر تراک ها

– شناسايی محيط کار از نظر ايمنی

– تعيين مسئول ايمنی

– انطباق رواداری های کف با معيارهای استاندارد با توجه به کلاس سيستم انبارش

– تهيه و اجرای يک روش نگهداری و تعميرات سيستم انبارش بر اساس الزامات استاندارد

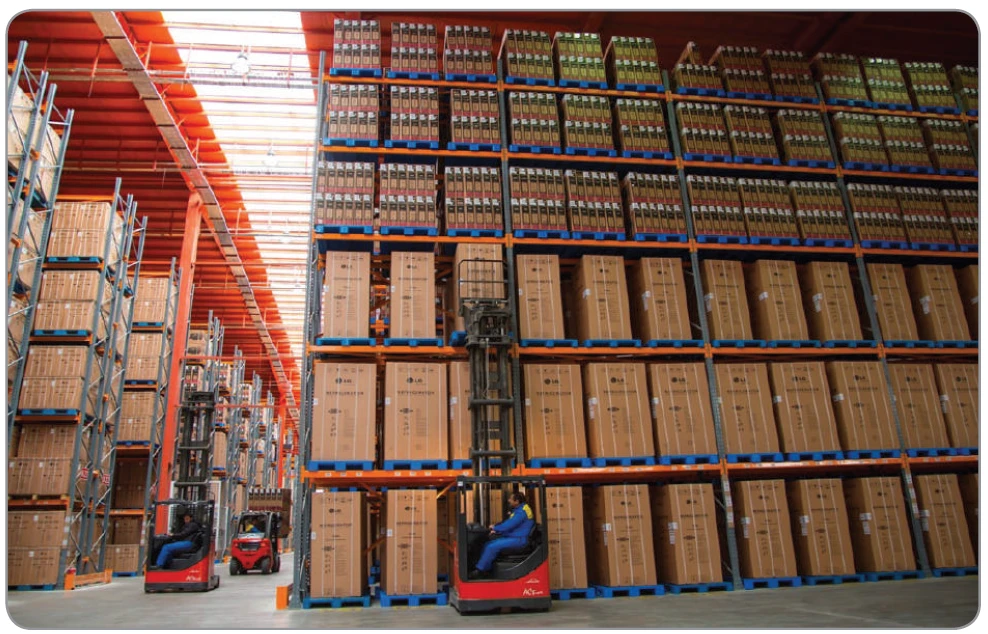

نمودار تواتر حوادث و میزان خسارت

نحوه ای که سيستم های انبارش سنگين و سبک به طور عملی و روزانه استفاده و کنش هايی که به اين سيستم ها در اثر چنين عملياتی اعمال می شوند، به طور عمده بستگی به شرايط عملی کار دارد. از اين رو، سطح واقعی ايمنی سازه ای همچنين وابسته به نظام مديریيت در محل است. اين نظام می بايست اطمينان حاصل نمايد که استفاده عملی مغايرتی با طراحی نخواهد داشت و بدين ترتيب مطمئن شود که حداقل سطح ايمنی لازم سازه ای همواره برقرار خواهد بود. اين وابستگی به “عامل انسانی”، در مقايسه و با اختلاف با سازه های باربر مانند ساختمان های اداری يا انبار، مختص سيستم های انبارش سنگين و سبک است که در آنها نصب می شوند. بنا براين، EN 15629 (ISIRI 21207) و (ISIRI 23394) EN 15635 مجبور بودند و درواقع مسئوليت های تمامی عوامل دخيل در حفاظت هميشگی از شرايط کار ايمن را مشخص می کنند: تصريح کنندگان در رابطه با داده ها و الزامات پروژه که بايد انطباق داشته باشند، تأمين کنندگان تجهيزات انبارش و استفاده کنندگان. نمودار زير نشان می دهد مسئوليت نهايی برعهده مشتری/ استفاده کننده نهايی است: بايد منطبق بر قوانين عمل کند، مراقب ايمنی کارکنان و کالاهای ذخيره شده اش باشد و از اين که سرمايه گذاری درستی کرده مطمئن باشد. همچنين مراجعه شود به بولتن شماره 1 ERF.

كارشناسان ايمني معتقدند كه حوادث اتفاق نميافتند بلكه در اثر عواملي بوجود ميآيند. ايمني تجهيزات انبارش از اين نقطه نظر در صورتي قابل تضمين و پايدار خواهد بود كه عوامل ايجاد حوادث شناسائي و به روشهاي متناسب تحت كنترل قرار گيرند و از اثرات مخرب آنها پيشگيري شود.

اين اثرات ميتوانند شامل موارد زير باشند:

از اين رو، ضروري است جهت تأمين و نگهداشت ايمني تجهيزات انبارش، حوزههاي زير مورد توجه قرار گيرند:

1-3- جانمايي محوطه انبارش.

2-3- شرايط بارگذاريها.

3-3- كفسازي.

4-3- شرايط عمومي محل انبارش.

5-3- آموزش.

4- كنترل دورهاي سلامت تجهيزات انبارش.

5- مشخصات كليدي ايمني در تجهيزات انبارش با گذاشت و برداشت مكانيكي.

6- مشخصات كليدي ايمني در مورد تجهيزات انبارش با گذاشت و برداشت دستي.

هنگام بررسيهاي كارشناسان شركت سازنده/ تأمينكننده تجهيزات انبارش، تكميل چكليست زير ميتواند به حصول اطمينان شما و سازنده/ تأمينكننده از ارائه اطلاعات ضروري براي رعايت اصول ايمني در انطباق تجهيزات انبارش با نيازمنديهاي بهرهبردار كمك نمايد.

| موضوع | تجهيزات انبارش با بارگذاري مكانيكي | تجهيزات انبارش با بارگذاري دستي |

– ابعاد پالت – نوع و ساختار پالت – ميزان تحمل بار پالت – وزن بار واحد – ابعاد بار واحد – درجه امنيت بار واحد – ميزان استحكام بار واحد – نوع تجهيزات جابجائي (دستي يا مكانيكي) – حداكثر ارتفاع بالابري تجهيزات جابجائي – ابعاد تجهيزات جابجايي – ابعاد محوطه انبارش – نوع كف انبار (كف كاذب/ كف متكي بر زمين) و ساختار آن – ظرفيت تحمل بار كف. – موانع در محوطه انبارش – موانع در محوطه انبارش (درهاي خروج اضطراري، پلكانها و غيره) – وسايل اتصال كف در محوطه انبارش. – نوع كالاهايي كه بايد نگهداري شوند. – تناوب گردش كالا در انبار – الزامات اطفاء حريق – تجهيزات و لوازم خاص مورد نياز – تجهيزات حفاظتي ضروري (سيستم جلوگيري از ريزش بار، محافظ ستون و غيره) |

دقت عمل در نصب و برپاسازي تجهيزات انبارش به ميزان طراحي و آناليز تحمل و پايداري اين تجهيزات از اهميت ويژه برخوردار است، از اين رو توصيه ميشود استفادهكننده در هنگام نصب و برپاسازي سيستم به نكات زير توجه نمايد:

به منظور پيشگيري از وقوع حوادث و حفظ و ارتقاء ايمني تجهيزات انبار توصيه ميشود موارد زير توسط استفادهكننده تحت كنترل و پايش باشد:

– تمامي خطرات احتمالي شناسائي و ارزيابي شوند.

– محل عبور وسائل حمل و كاركنان در حد مقدور جداسازي شود.

– مسيرهاي يكطرفه عبور وسايل حمل در نظر گرفته شوند.

– خروجيهاي اضطراري به وضوح قابل شناسايي و به راحتي قابل دسترسي بوده و به سادگي باز شوند.

– وسايل جابجايي روي سطوح كف صاف و بدون دستانداز حركت كنند.

– تمامي بخشهاي انبار و مسيرهاي عبور به وضوح علامتگذاري شده باشند.

– درهاي ورود و خروج وسايل جابجايي در برابر شرايط بد آب و هوايي محافظت شده باشند.

– دسترسي به كليه بخشهاي مجهز به وسايل اتوماتيك به شدت كنترل ميشوند.

– ستونهاي قفسهبندي و قابهاي انتهايي رديف قفسهبندي كاملاً حفاظدار ميباشند.

– تجهيزات حفاظتي به درستي انتخاب شده و درست نصب و نگهداري ميشوند.

– كليه بارها در جاي خود مستقر و محكم ميباشند.

– بارگذاري بر روي طبقات/ كفهها بصورت گسترده و يكنواخت ميباشد.

– ميزان بار هر طبقه/ كفه و در هر دهانه مطابق با توافق در قرارداد ميباشد.

– بارگذاري بدون اعمال ضربه به اجزاي قفسهبندي انجام ميپذيرد.

– هنگام بارگذاري، برداشتن بار، از فشار دادن يا كشيدن بار در تماس با طبقه/ يا كفه خودداري ميشود.

– از اعمال بار جانبي به قفسهبندي از سوي وسايل جابجايي جلوگيري شود.

– آموزش لازم به رانندگان وسايل جابجايي براي كار با ماشين و گذاشت و برداشت بار از قفسهبندي داده شود.

– استفاده از وسيله جابجايي موتوردار روي نيمطبقهها و بالكنبنديها ممنوع ميباشد مگر آنكه، وزن وسيله، ميزان بار وارد بر هر چرخ، جنس چرخها، شتاب، نيروي دور زدن و ترمز كردن و حداكثر سرعت عملياتي براي محاسبات ديناميكي تجهيز انبارش از قبل توسط استفادهكننده به سازنده ارائه شده باشد.

– بارگذاري در طبقات/ كفههاي تجهيز انبارش از پايين به بالا صورت ميپذيرد.

– از تخليه بار طبقات پايين قفسهبندي با وجود بار در طبقات بالاتر خودداري شود.

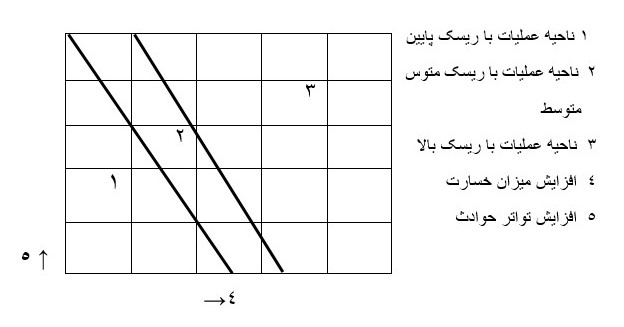

– از استفاده از پالتهاي نامناسب براي واحد بار ومعيوب براي بارگذاري درتجهيزات انبارش اکيداً جلوگيري شود.

– از بارگذاري بارهاي واحد در طبقات بصورت نامتقارن و نابرابر و نقطهاي خودداري شود.

– كف انبار قادر به تحمل وزن تجهيزات بارگذاري شده انبارش و وسايل جابجايي در انبار ميباشد.

– كف انبار مقاوم در برابر عوارض و آسيبها , طراحي شده باشد.

– كف انبار لغزنده نباشد.

– در صورت استفاده از نيمطبقه پيشساخته ظرفيت تحمل بار كف آن مشخص شده و به آن الصاق شده باشد و كليه لبهها و پلكانها مجهز به دستگيرههاي محافظ باشند.

– تمام كف انبار مسطح، تراز، صاف و فاقد دستانداز يا گودال باشد.

– در صورت وجود درزهاي انبساط در كف انبار:

الف- اتصالات كفي ستون تجهيزات انبارش به كف در مجاورت يا روي درز انبساط قرار نگرفته باشد.

ب- ميزان تغيير مكان درز كه ميان تجهيز انبارش قرار گرفته از پيش تعريف و در نظر گرفته شده باشد.

– مسير كانالهاي عبور تأسيسات، مسير عبور كابلهاي فشار قوي/ ضعيف تعريف و تعيين شده باشد.

– حفرههاي پنهان و دريچههاي چاه زير فنداسيون كف بايد كاملاً مشخص شده باشد.

الف- دما

– انبار داراي دماي مناسب براي كار كردن باشد (بجز سردخانهها).

– در صورت عدم امكان تأمين دماي مناسب در انبار، محلي در مجاورت انبار براي گرم شدن پرسنل در نظر گرفته شده باشد.

ب- نور

– نور كافي براي تداوم شرايط كار ايمن، تأمين شده باشد.

پ- خانهداري صنعتي

– راهروها هميشه قابل تردد و پاك هستند.

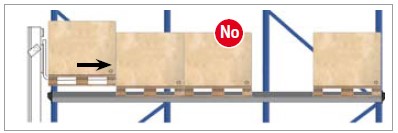

– بارها از قفسه بيرون نزده و در مسيرهاي تردد نگهداري نشوند.

– در صورت خيس شدن كف يا شستن آن از علائم هشداردهنده استفاده شود.

– از ريزش مواد و محلولهاي خورنده يا اسيدي روي اجزاء تجهيز انبارش جلوگيري شود.

– وجود علائم راهنماي ميزان بارگذاري طبقات/ كفهها و دهانههاي تجهيزات انبارش.

پرسنل انبار و رانندگان وسايل جابجايي بايد بطور مداوم تحت آموزش جهت استفاده درست از تجهيزات انبارش و وسايل جابجايي در انبار باشند، توجه به نكات زير در آموزش پرسنل ضروري ميباشد.

– بهترين روش انجام كار شناسايي و آموزش داده شود.

– نوع تجهيز مناسب جابجايي تعيين و آموزش استفاده از آن براي گذاشت و برداشت بار در قفسهبندي به رانندگان داده شود.

– نحوه كاربري تجهيز انبارش آموزش داده شود.

– خطرات احتمالي ناشي از بهرهبرداري از تجهيز انبارش شناسايي و آموزش داده شود.

– پيشنيازهاي ضروري براي ايمني انبار و تجهيزات انبارش آموزش داده شوند.

– نحوة نگهداري و بازرسي ايمني تجهيز انبارش آموزش داده شود.

– روش اجرايي و فرايند رفع عيب تجهيز انبارش آموزش داده شود.

استفادهكننده بايد برنامهريزي ضروري براي بازرسي سلامت تجهيزات انبارش و حصول اطمينان از ايمني بهره برداري از آن را بصورت دورهاي به عمل آورد. بدينمنظور اقدامات زير ضروري ميباشد:

1- آموزش بازرسي و عيبيابي تجهيزات انبارش به پرسنل انبار.

2- تعريف و آموزش معيارهاي تعيين عيب تجهيزات انبارش (استاندارد ISIRI 23394-ISIRI 21207)

3- برنامهريزي و اجراي دورهاي بازرسي تجهيزات انبارش و پايش نتايج.

4- تعريف و تدوين فرايند رفع عيب تجهيزات انبارش.

– موضوعات عمده سازهاي كه در بازرسيهاي موردي بايد كنترل شوند.

9. تابلوي اعلام بارگذاري و اطلاعات ضروري در محل نصب شده و بهروز ميباشد.

10. سيستم و قفسهبندي بارگذاري اضافي نشده است.

11. استحكام و پايداري بارهاي واحد در قفسهبندي درحد مطلوب ميباشد.

12. ابعاد بارهاي واحد در حد قابل قبول ميباشد.

به منظور حصول اطمينان از ايمني تجهيزات انبارش با گذاشت و برداشت با وسايل جابجايي مكانيكي، نكات زير بايد در نظر گرفته شوند: (به استانداردهاي ISIRI 23394-ISIRI 21207 مراجعه شود).

(توجه: تغيير در نوع يا استفاده وسيله جابجايي ميتواند تجهيز انبارش ايمن قبلي را ناامن سازد).

درصورتيكه در مورد هريك از نكات فوق شكي داريد با سازنده تجهيزات انبارش مشورت نماييد.

توجه: در مورد سيستم نگهداري پالت راك علاوه بر استانداردهاي فوق ميتوانيد به استاندارد ملي ايران شماره 18840 نيز مراجعه نماييد.

به منظور حصول اطمينان از ايمني تجهيزات انبارش با گذاشت و برداشت دستي، نكات زير بايد در نظر گرفته شوند: (به استانداردهاي ISIRI 21207 و ISIRI 23394 مراجعه شود)

در صورتيكه در مورد هريك از نكات فوق شكي داريد با سازنده تجهيزات انبارش مشورت نماييد.

جهت نگهداري تجهيزات انبارش و رفع عيب به هنگام اجزاء سيستم و حفظ ايمني بهرهبرداري از آن رعايت موارد زير ضروري ميباشد:

هرگز تجهيزات انبارش نبايد پيش از تخليه بار و مشورت با سازنده بطور جزيي يا كلي دمونتاژ و دوباره مونتاژ شوند. تجهيزات انبارش فقط با بررسي و طراحي ويژه قابل تغيير ميباشند. تنظيم و جابجايي بازوها يا مهاربندها تأثيرات سوئي بر استحكام، ظرفيت تحمل بار و پايداري سيستم ميگذارند و بدون مشورت با سازنده نبايد انجام شوند.

– همواره براي تعيين حداكثر بار مجاز به اسناد و نقشههاي سازنده مراجعه كنيد.

– ساختار تجهيزات انبارش را بدون در نظر گرفتن هريك از موارد زير تغيير ندهيد:

– طرز صحيح استفاده از تجهيز انبارش را به كاركنان آموزش دهيد.

– بازرسيهاي منظم را براي حصول اطمينان از موارد زير هدايت كنيد:

– در صورت ترديد همواره با سازنده تماس بگيريد.

در صورت بروز آسيب براي موارد زير فوراً بايد به سازنده اطلاعرساني شود:

آسيب به ستونها ظرفيت تحمل بار سيستم را كاهش ميدهد درحاليكه آسيب به مقاطع مهاربنديها ظرفيت تحمل ضربه سيستم را تقليل خواهد داد.

يادآوري: براي كسب اطلاعات بيشتر به استاندارد ISIRI 23394 (EN 15635) EN15635 مراجعه شود.

توجه: در صورت بروز آسيب به تجهيزات انبارش كه ميتواند بر ايمني سيستم اثرگذار باشد، بار قفسهبندي بايد فوراً تخليه شود و راهروهاي دسترسي به قفسهبندي تا زمان تعمير يا اجراي اقدامات اصلاحي بسته شوند.

1- آيا بارگذاري در تمامي طبقات سيستم انبارش منطبق بر مشخصات و ميزان بار مجاز تعريف شده در قرارداد و تابلوي هشدار ايمني بار است؟ در صورت وجود يارگذاري اضافي مشاهدات را اعلام نماييد.

2- آيا تغييراتي در پيكربندي سيستم انبارش و تجهيزات جابجايي و گذاشت و برداشت بار نسبت به قرارداد و نقشه اصلي نصب سيستم مشاهده مي شود(تغيير مكان بازوها / كفه ها – حذف مهاربندي هاي قائم / افقي – تغيير مكان رابط هاي پشت به پشت يا حذف آنها – تغيير مكان كلي سيستم انبارش . . . )؟

3- آيا اين تغييرات به اطلاع تاميين كننده رسيده است و تاييديه اي مبني بر اجرا و نظارت تغييرات مشاهده مي شود؟

4- در صورت تغيير در پيكربندي سيستم انبارش، آيا تابلوهاي هشدار بار ايمن قفسه بندي به روز شده است؟

5- در صورت تغيير مكان كلي سيستم انبارش، آيا كف محل جديد نصب متناسب با مشخصات سيستم (كلاس قفسه بندي) و تجهيزات جابجايي مورد استفاده مي باشد؟

6- آيا فرد مسئول ايمني تجهيزات انبارش تعيين و معرفي شده است؟

7- در صورت تعيين مسئول ايمني تجهيزات انبارش، آيا اين فرد به ماهيت عمليات انبار و الزامات آن آگاهي دارد؟ آيا با ارزيابي ريسك خطرات احتمالي را پيش بيني كرده و مي كند؟ آيا اين فرد با علائم جلوگيري يا محدودسازي خطرات آشنا است؟

8- آيا دستورالعملي براي نحوه گزارش دهي به هنگام مشاهده آسيب ديدگي سيستم انبارش و عدم ايمني و مخاطرات در انبار، توسط كاركنان به مسئول ايمني تجهيزات انبارش وجود دارد؟

9- آيا تابلوي هشدار بار ايمن براي هرمنطقه در محل قابل رويت نصب شده است؟

10- آيا رانندگان وسائل جابجايي مكانيكي (ليفت تراك- ريچ تراك – . . .) داراي گواهينامه هستند؟

11- آيا براي دسترسي به بارها در طبقات از اجزاي سيستم انبارش براي بالا رفتن استفاده مي شود؟

12- آيا پالت هاي حمل و جابجايي بار سالم و براي گذاشت و برداشت بارهاي واحد، ايمن هستند.

13- در سيستم هاي انبارش تونلي (خودراهرو- شاتل درايوين و . . .) آيا ابعاد پالت متناسب با دهانه اين سيستم ها هستند و به درستي روي ريل هاي اتكايي جاي گذاري مي شوند؟

14- آيا از تجهيزات خاص كمكي براي نگهداري پالت هاي پايه دار يا باكس پالت هادر طبقات سيستم انبارش استفاده مي شود؟

15- آيا ابعاد پالت با دهانه و عمق سيستم انبارش راك متناسب است؟ آيا از تجهيزات خاص كمكي براي نگهداري پالت ها با عمق كمتر در طبقات استفاده مي شود؟

16- آيا بار روي پالت ها به درستي چيدمان شده اند؟

الف- پايدار است؛ ب- منطبق بر ابعاد پالت است؛ پ- بار روي پالت متقارن و متوازن توزيع شده است و ت- بار با پالت بسته بندي شده است.

17- آيا گذاشت و برداشت بار در طبقات سيستم انبارش به درستي انجام مي شود ( عدم ضربه، هل دادن، كشيدن و تداخل بار با اجزاي سيستم انبارش)

18- بارهاي واحد روي بازوهاي راك / ريل هاي خودراهرو يا شاتل درايوين به صورت متقارن قرار داده مي شوند؟

19- در سيستم پالت راك، آيا تمامي كليپ هاي بازوها مجهز به قفل اطمينان هستند؟

20- آيا قاب هاي سيستم انبارش راك و ستون هاي سيستم هاي سبك انبارش در هر دو جهت X,Y شاقول و در يك راستا هستند؟

21- آيا جوشكاري مقطع بازو به كليپ ها سالم و فاقد عيب (تَرَك- حفره) هستند؟

22- آيا مقطع بازوها و ريل ها در سيستم هاي سنگين و كفه ها (پانل ها) در سيستم هاي سبك، سالم و فاقد آسيب ديدگي مي باشند؟ و اگر آسيب ديده اند، سطح آسيب آنها “سبز”، “زرد” يا “قرمز است؟

23- تحت بارگذاري مجاز، آيا ميزان خيز بازوهاي راك در حد: L/200، بازوهاي كانتيلور در حد: L/100 و كفه ها (پانل) در حد: L/200 مي باشد.

24- آيا ستون هاي سيستم انبارش سالم و فاقد آسيب ديدگي هستند؟ و اگر آسيب ديده اند، سطح آسيب آنها “سبز”، “زرد” يا “قرمز است؟

25- آيا مهاربندهاي قاب هاي راك سالم و فاقد آسيب ديدگي هستند؟ و اگر آسيب ديده اند، سطح آسيب آنها “سبز”، “زرد” يا “قرمز است؟

26- آيا ناخني هاي كليپ هاي بازوهاي راك كاملا سالم و با سوراخ هاي ستون به درستي درگير هستند؟

27- كف انبار از شرايط مناسب طبق استاندارد ملي شماره 18840 و برخوردار است؟

28- آيا سيستم انبارش راك مجهز به محافظ ستون / قاب مي باشد؟ با توجه به مشاهدات، لزوم اين وسيله ايمني در چه حد مي باشد؟

29- آيا راهروهاي اصلي و دسترسي فاقد مانع مي باشند و از گذاشتن بار در آنها خوداري مي شود؟

30- آيا نور انبار به طور عمومي و به ويژه در محل هاي گذاشت و برداشت بار كافي است؟

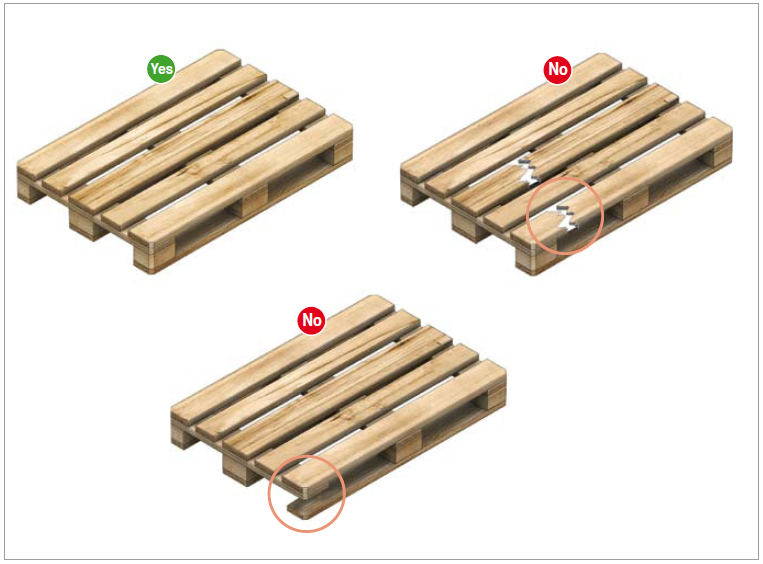

بارهاي واحد به وسيله كالايي كه بايد انبار شود و هر عضو اضافه اي كه براي انتقال و ذخيره سازي آن كالا نياز داريم (پالت ها و باكس پالت ها)، تعيين مي شوند. اين تجهيزات جانبي جابجايي شكل هاي متنوعي دارند و از مواد مختلفي ساخته مي شوند:

ساخت اين تجهيزات بايد با الزامات زير انطباق داشته باشد:

ملاحظات ويژه در مورد انبارش، با توجه به بارهاي واحد با پالت ها يا جعبه هاي پلاستيكي يا چوبي، بايد دقيقاً هنگام طراحي وسيله رعايت شوند. امكان دارد معيارهاي افزوني لازم باشد كه منجر به تلاش بيشتري براي نگهداشت آنها مي شوند.

تصویر اول (از سمت راست): ظروف

تصویر دوم: پالت فلزی یا پلاستیکی

پالت سوم: پالت چوبی

وزن و حداكثر ابعاد بارهاي واحد پالتي بايد از پيش تعريف شوند. به دنبال آن، سيستم انبارش از نظر تحمل بار و اندازه ها مي تواند بهره برداري شود. بارهاي واحد، با توجه به كالايي كه روي آن قرار گرفته، مي توانند شكل هاي متفاوتي داشته باشند.

تصویر اول (از سمت راست): بزرگتر از پالت، اما قرار گرفته در مركز آن

تصویر دوم: هم اندازه با پالت و هم بر با اضلاع آن

تصویر دوم: متمایل به بیرون

كف يا دال كف يك جزء اساسي سازه اي در عمليات انبار است كه تعريف و ساخت آن كاملاً با توجه به موارد زير درنظر گرفته مي شوند:

– مشخصاتي مانند پايداري و مقاومت كه بايد قادر به تحمل بار وارده از سوي بارهاي واحد و تجهيزات جابجايي باشد. بتن كف حداقل بايد C20/C25 (طبق استاندارد EN 1992) با حداقل مقاومت 20 N/mm2 باشد.

– صاف و تراز افقي كف يا دال كف كه بايد منطبق بر مشخصات اعلام شده در استاندارد ملي ايران شماره 18840 (EN 15620) باشند.

دال هاي كف يا كف ها مي توانند چندين نوع لايه روكش باشند (بتن، مصالح قيري، و مانند آنها). در صورت استفاده از مصالح قيري، بايد به طراحي سيستم راك توجه خاص شود.

ضخامت و مختصات جغرافيايي دال كف يا كف بايد براي اتصال رول بولت هاي كف ستون سيستم انبارش به آن متناسب باشد.

اينها تجهيزات مكانيكي يا اكتو- مكانيكي هستندكه نه تنها براي بلند كردن كالا هنگام گذاشت و برداشت بار در سيستم هاي انبارش به كار مي روند، بلكه جهت انتقال بارهاي واحد از مكاني به مكان ديگر نيز استفاده مي شوند. متداول ترين تجهيزات عبارتند از:

تصویر اول (از سمت راست): ريچ تراك

تصویر دوم: ليفت تراك تعادلی شاخك دار

پالت سوم: استكر (انباشتگر)

انتخاب درست اين تجهيزات كليد جابجايي صحيح و مناسب كالاها است. بدين منظور، اطلاعات زير بايد به دقت در نظر گرفته شوند:

– ابعاد؛

– عرض راهرو متناسب براي چرخيدن؛

– حداكثر ارتفاع بالابري؛

– حداكثر ظرفيت بلند كردن بار.

گنجايش انبار در حد قابل توجهي بستگي به اين عوامل، به ويژه عرض راهرو و ارتفاع بالابري دارد.

تجهيزات جابجايي بايد داراي ظرفيت تحمل بارِ، دقيقاً مناسب با بار واحد باشد.

اندازه شاخك ها يا آلات و تجهيزات جانبي بايد متناسب با بار واحد باشد.

در اينجا، واژگان مورد استفاده براي اشاره به قطعاتي كه سيستم راك يا سيستم انبارش را شكل ميدهند، تشريح مي شوند.

يك سيستم انبارش، مجموعه سازه اي است متشكل از سيستم هاي راك فولادي براي ذخيره سازي ايمن و نظام مند بارهاي واحد. سيستم انبارش راك طبق استاندارد ملي ايرانشماره 18840 و در انطباق با تجهيزات جابجايي و باليري مورد استفاده، به روش زير مي تواند طبقه بندي شود:

– کلاس 100: بارگذاری پالتی سيستم راهرو باريک با جرثقيل انباشتگر[1] اتوماتيک.

– کلاس 200: بارگذاری پالتی سيستم راهرو باريک با جرثقيل انباشتگر اتوماتيک با موقعيت ياب اضافی.

– کلاس 300: بارگذاری پالتی سيستم راهرو باريک فقط با تراک شاخک دار که برای گذاشت و برداشت بار در/ از سيستم راک، نبايد 90° بچرخد. تراک های شاخک دار در طول راهرو به کمک گارد های راهنما يا کابل های القايی رانده می شوند.

– کلاس 300A: راننده همراه با بارهای واحد بالا و پايين مي رود و از موقعيت ياب ارتفاع استفاده می کند. وقتی راننده روی زمين باقی می ماند از يک نمايشگر دوربين مدار بسته يا سيستم مشابه استفاده می نمايد. – کلاس 300B: راننده همواره روی زمين قرار دارد و دارای سيستم های ديد غيرمستقيم نمی باشد.

– کلاس 400:

با راهروی عريض: بارگذاری پالتی با عرض راهرويی که اجازه می دهد ليف تراک شاخک دار برای گذاشت و برداشت بار در/ از سيستم راک 90° بچرخد.

باراهروی باریک: بارگذاری پالتی با راهرو باریکی که درآن تراک های شاخک دار ویژه ای قابل استفاده اند.

درسیستم هایی مانند خودراهرو (یک طرفه – دوطرفه) و شاتل درایوین معمولاً از تراک ها شاخک دار کلاس 400 استفاده می شود.

در طراحی سيستم های انبارش بر اساس اطلاعات و مشخصات ارائه شده از سوی استفاده کننده يا نماينده او طراحی می شوند.

برای هر پروژه خاص، اطلاعات اصلی زير در مورد سيستم انبارش اجرا شده براساس استاندار ملی ايران شماره 21207 ” سيستم های انبارش ايستای فولادی – مشخصات تجهيزات انبارش” عبارتند از:

با تعریف این مشخصات، دژپاد می تواند مناسب ترین سیستم انبارش منطبق بر الزامات مشتری را با در نظر گرفتن دائمی نیازهای آتی او، طراحی و اجرا کند. تمامی این مشخصات در مستندات فنی پیشنهادی و راهنمای نحوه استفاده از سیستم انبارش منعکس می شوند.

بارهای واحد، شامل پالت يا ظرف به علاوه کالا، بايد به الزامات زير مقيد باشند:

– قابل تنظيم با اندازه درنظر گرفته شده در طراحی سيستم راک، يعنی نبايد از حداکثر وزن يا ابعاد (عرض، عمق، ارتفاع) تعريف شده، فراتر باشد.

– پالت يا ظرف بايد منطبق بر طرح باشد و نبايد هيچ تغيير نوع، آسيب ديدگی يا فرسودگی در آنها مشاهده شود.

بارهای واحد غير منطبق آنهايی هستند که آسيب يا فرسودگی را آن طور که در بخش ” بازرسی پالت ها” اين راهنما تعريف شده، نشان می دهند.

يک سيستم کنترلی، بايد برای جلوگيری از چرخش پالت های آسيب ديده در انبار، برقرار شود.

– کالاها بايد روی پالت به صورت يکنواخت توزيع شده باشند.

– کالاها بايد به درستی روی پالت چيده شوند.

– راننده ليفت تراك بايد آموزش خاص ديده باشد؛

– ليفت تراك بايد براي بار و محوطه اي كه قرار است در آن كار كند، مناسب باشد؛

– هنگام چرخش، حداكثر احتياط بايد به عمل آيد؛

– از دور زدن روي سطوح شيب دار و سرازيري خودداري كنيد؛

– از ليفت تراك به عنوان وسيله حمل و نقل كاركنان استفاده نكنيد؛

– ميان ليفت تراك ها فاصله اي برابر مجموع طول سه ليفت تراك را حفظ كنيد؛

– مقررات جابجايي خاص هر شركت را همواره رعايت كنيد؛

– به محل و نحوه پارك ليفت تراك ها زماني كه كار نمي كنند، به دقت توجه كنيد؛

– هميشه نگاهتان رو به جهت حركت ليفت تراك ها باشد؛

– هنگام رانندگي، از موارد زير خودداري كنيد:

– سرعت غير مجاز

– حركت هاي ناگهاني

– قرارگيري نادرست بار روي شاخك ها.

– بارها با پالت يا بدون آن بايد دارای الزامات حداقلی باشد تا:

– قابل حمل با فاصله 15 الی 20 سانتيمتری از کف؛

– در صورتی که حجم بار جلوی ديد راننده را می گيرد، ليفت تراک بايد با دنده عقب رانده شود؛

– هنگام جابجايی و جای گذاری بار ها با مقطع مدور مانند لوله ها يا تنه درخت، به دليل آن که امکان سُر خوردن از روی شاخک ها وجود دارد، بايد توجه خاص به عمل آيد؛

– وقتی توزيع وزن بار خاصی مشخص نمی باشد، ريسک غير ضروری نکنيد، محتاطانه عمل کنيد؛

– برای آنکه ديد راننده از بين نرود، کابين راننده بايد فاقد پوشش باشد.

– ليفت تراک شاخک دار مشابه ترازوی متعادل است، اما تعادل آن در جهت طولی می تواند با بارگذاری غير مجاز (بيش از حد تعيين شده)، موقعيت اشتباه بار روی شاخک ها، يا قرار گرفتن بار در ارتفاع نادرست، به هم بخورد؛ عواقب: کج شدن به سمت جلو، ازکار افتادن فرمان، آسيب به بار درحال حمل و مانند آنها.

– تعادل عرضی در اثر حمل بار خارج مرکز، دور زدن با سرعت غير مجاز يا چرخش زمانی که بار در ارتفاع نادرست است، می تواند به هم بخورد؛

عواقب: کج شدن ليفت تراک به يک سمت آن ( حادثه ای جدی و مرگ آفرين)، آسيب به بار در حال حمل و مانند آنها.

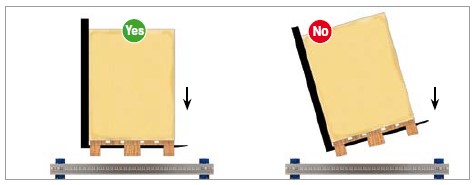

مرکز ثقل کل بار بايد در پايين ترين سطح ممکن حفظ شود، به همين دليل است که بارها در پايين ترين سطح شاخک ها يعنی 20-15 سانتيمتر از زمين جابجا می شوند، و با محدود سازی اندازه و ارتفاع، ديد مناسبی برای راننده فراهم می سازد. حداکثر ارتفاع بار بايد کمتر از ارتفاع نگهدارنده شاخک ها باشد. در صورتی که لازم باشد بارها بالاتر از اين حدِ دکل حمل شوند، ابتدا کنترل کنيد که اتصال يا بستن به بقيه بار ضروری است يا خير. جابجايی بار همواره با استفاده از دو شاخک انجام می پذيرد، به طوری که برای حصول اطمينان از پايداری، بار بايد هميشه مساوی توزيع شده باشد. هرگز با ليفتراک با شاخک های در ارتفاع رانندگی نکنيد يا آن را در اين حالت پارک ننماييد (شکل 1).

شکل 1- با بار در ارتفاع حرکت نکنيد

همواره رو به جهتی باشيد که ليفت تراک درحال حرکت است.

بارها در صورتی که به تناسب با نوار، تسمه، دستک ها و مانند آنها محکم شده يا به صورت شرينک بسته بندی شده باشند، قابل حمل هستند، هر بار فله ای بايد درون ظروف جابجا شود.

در حالتی که به دليل حجم بار ديد راننده دشوار می شود، بايد برای جابجايی با دنده عقب حرکت کرد (شکل 2).

در سطوح شيبدار يا سرازيری ها، به سمت بالا از جلو و به سمت پايين از عقب رانندگی کنيد و شاخک ها بايد همواره به سمت دکل متمايل باشند (شکل 3).

در صورتی که به دليل شرايط جوی يا محيطی کمبود امکان ديد وجود داشته باشد، مانند تاری و تاريکی، از تمام وسائل روشنايی موجود استفاده کنيد.

در تقاطع هايی که امکان ديدِ مناسب ندارند، برای هشدار به افراد نزديک به آن از بوق استفاده کنيد، همواره رو به جهتی باشيد که ليفت تراک درحال حرکت است. در تقاطع ها و مسيرهای خط کشی شده برای عابرين، ليفت تراک يا عابر پياده هرکدام در حال حرکت باشند، حق تقدم دارد. اگر يک ليف تراک در اين مناطق عبور و مرور، در حال انجام کاری باشد (بارگذاری، تخلیه بار، بالا بردن بار و مانند آنها)، عابرين پياده بايد تا پايان کار آنها منتظر شوند و سپس به راه خود ادامه دهند (شکل 4).

شکل 4- در تقاطع ها سرعت را کم کنيد

هنگامی که در مکان های تنگ با اشياء ثابت به سمت عقب رانندگی می کنيد، توجه خاص بايد داشته باشيد (شکل 5).

وقتی دو ليفت تراک در يک جهت در حرکت هستند، يک فاصله حداقل برابر مجموع طول سه ليفت تراک شامل بارهايشان، بايد ميان آنها حفظ شود (شکل 6).

شکل 6- فاصله درست ميان دو ليفت تراک

تمام قوانين و علائم رانندگي را رعايت كنيد. حداكثر سرعت تعيين شده براي مراكز كاري 10 Km/h است كه سرعت يك پياده روي تند مي باشد (شكل 7).

شكل 7- سرعت مجاز در مركز كاري

سطوح شيبدار موقت که براي رفع اختلاف ارتفاع كف استفاده مي شوند، بايد براي جلوگيري از ليز خوردن آنها، به زمين متصل شوند.

تمام بدن راننده بايد داخل خودرو حفظ شود (داخل كابين). رانندگان به هيچوجه نبايد با يك دست يا يك پاي آويزان خارج از كابين، رانندگي كنند.

كيفيت و استحكام كف محل عبور تجهيزات جابجايي بايد تصديق و قابليت تحمل وزن ليفت تراك و بار به وسيله كف كنترل شود.

اگر ليفت تراك روغن ريزي دارد، موتور آن بيش از حد مجاز گرم مي شود (جوش آمدن رادياتور)، يا ضعيف شدن ترمز چرخ ها و مانند آنها، خودرو بايد در محلي كه تداخل با عبور كاركنان، تجهيزات يا كار در حال انجام نداشته باشد، پارك شود و وضعيت آن فوراً به سرپرست اطلاع داده شود.

اگر درحين جابجايي بارها يا انجام عمليات، شرايط اضطراري ايجاد شود و نتوان ليفت تراك را كنترل كرد (شكل 8):

– از ليفت تراك به بيرون نپريد؛

– فرمان را محكم بگيريد؛

– پاها را محكم به كف كابين فشار دهيد؛

– در جهت مخالف ضربه، خود را خم كنيد.

سازه تشكيل دهنده سيستم راك (پالت راك قابل تنظيم، خود راهرو و . . .) براي كار تحت شريط كاري عادي محاسبه مي شود (بار ساكن). اگر عمليات ليفت تراك باعث برخورد، فشار دادن يا كشيدن بار روي عضو باربر، قرار دادن بار با ضربه روي آن و مانند آنها، شود، اين شرايط نقض مي شوند

بنابراين، افزون بر آموزش مناسب كاركنان در استفاده از ليفت تراك شاخك دار (كه دلالت بر پيشگيري از حوادث دارد)، موارد زير بايد به طور ويژه در نظر گرفته شوند:

– عرض راهرو ميان بارها (e) بايد اجازه چرخش ليفتراك شاخك دار را بدون برخورد با بار (d) بدهد، زيرا فضاي خالي لازم (c) وجود دارد.

a- خط حدي سطح بيروني بارهاي واحد

b- حداكثر ابعاد پالت با بار

c – فضاي خالي

d- قطر چرخش ليفت تراك شاخك دار با بار

e- راهروي باز ميان بارهاي واحد

– سرعت مورد استفاده هنگام حركت، نزديك شدن و برداشتن بار از سيستم راك، بايد متناسب و قابل تنظيم با ماهيت بار واحد باشد.

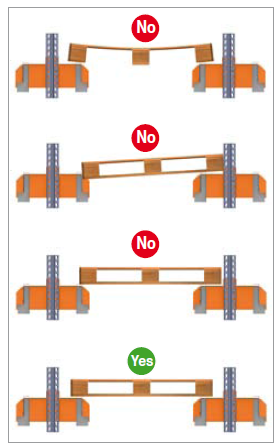

– بار بايد با قرارگرفتن ليفت تراك در مركز دهانه و به صورت افقي روي عضوهاي باربر گذاشته و برداشته شود. اين عمليات بايد در حداقل سرعت ممكن انجام پذيرد (شكل 9).

هيج گونه اعمال ضربه، كشيدن يا فشار دادن روي عضوهاي باربر، هنگام وارد شدن شاخك به زير پالت يا خروج آن، نبايد اتفاق افتد (شكل 10).

شكل 10- بار واحد را روي بازو يا ريل باربر نكشيد و هل ندهيد

– بار واحد را فقط با بلند كردن، در محل درست استقرار قرار دهيد، براي اين كار هرگز بار را نكشيد.

– ديد واضحي از راهنماها، مسيرها، حفاظ ها و قاب هايي كه محل عمليات تجهيزات جابجايي را احاطه كرده اند و همچنين بارهاي واحد مجاور با بار در حال جابجايي، بايد وجود داشته باشد.

بر اساس استاندارد ملی ایران به شماره 23394 (EN 15635):

همواره يک نفر مسئول ايمنی تجهيزات انبارش، بايد وجود داشته باشد. سيستم راک و محوطه سيستم انبارش بايد به شکل نظام مند بازرسی شوند و اين کار در زمان بروز حادثه برای هريک، بايد به طور خاص انجام شود.

يک برنامه نگهداری همه جانبه برای تمام سيستم انبارش می بايست اجرا شود که توصيه می شود توسط سازنده سيستم راک يا طبق نظر سازنده، انجام پذيرد. اين برنامه ها بايد به ويژه در برگيرنده موارد زير باشند:

الف- با راه اندازی برنامه های نگهداری پيشگيرانه، برای اجرای ساده و اثربخش بازرسی ها و گزارش هر عدم انطباق مشاهده شده، فهرست های کنترل بايد ايجاد شوند.

ب- استقرار يک برنامه بازرسی دوره ای کشف، گزارش و ثبت عدم انطباق های به وضوح قابل مشاهده، مانند نظم و پاکيزگی محوطه های ذخيره سازی و گردش کالا در انبار، اجزاء سازه ای تغيير شکل يافته، ناشاقولی های سيستم انبارش، نقص ها در کف، عدم وجود قفل های ايمنی بازوها، پالت ها و/ يا بارهای واحد معيوب و . . .، به منظور اقدام به رفع و تعمير فوری آنها.

پ- در صورتی که ميزان گردش کالا و نفر ساعت کاری در انبار زياد باشد، يک برنامه خاص بازرسی های دوره ای برای گزارش دهی هر آسيبی بايد برقرار شود که حداقل شامل موارد زير باشد:

– بازرسی نظری روزانه توسط کارکنان انبار برای کشف عدم انطباق های به وضوح قابل مشاهده مانند: بازوها و/ يا قاب های تغيير شکل يافته، وجود ترک ها در کف، عدم وجود صفحات تراز، اتصالات شکسته، عدم وجود قفل های ايمنی، پالت های فرسوده، عدم وجود علائم و تابلوهای هشدار، آسيب به کف يا دال کف و . . . و در نتيجه اقدام برای تعمير يا تعويض فوری آنها.

– بازرسی هفتگی توسط مدير انبار ( فرد مسئول ايمنی تجهيزات انبارش)، که بايد شاقولی سيستم و سلامت اجزاء در طبقات پايين (طبقه اول و دوم) را تصديق کند و به طور مناسب آسيب ها را اعلام، ارزيابی و گزارش نمايد.

– بازرسی ماهانه توسط مدير انبار ( فرد مسئول ايمنی تجهيزات انبارش)، که به علاوه شامل شاقول بودن تمامی طبقات در سيستم و نکات عمومی مربوط به نظم و پاکيزگی انبار، اعلام، ارزيابی و گزارش متناسب هر آسيبی، می شود.

– بازرسی سالانه توسط کارشناس مستقلی که در اين حوزه مهارت و تجربه لازم را دارد. يک گزارش که آسيب ها را اعلام، ارزش گذاری و ارتباط و تاثير آنها را برهم نشان دهد، بايد ارائه شود.

تمامی تعميرات و تغييراتی که حاصل گزارشات وضعيت سيستم راک هستند، بايد توسط افراد مستقلِ با صلاحيت يا کارکنانِ خودِ سازنده، روی سيستم تخليه شده از بار انجام پذيرند، مگر آن که بررسی قبلی روی ريسک های انجام تعميرات با سيستم کاملاً بارگذاری شده يا بخشی از بار تخليه شده، صورت پذيرفته باشد.

پس از وارد آمدن ضربه و با توجه به آسيب ايجاد شده، هر عضو سازه ای تغييرشکل يافته، با تصديق شاقول بودن آن بخش از سيستم راک، بايد تعمير یا تعويض شود. قطعه جديد بايد مشابه قطعه تعويضی باشد و نبايد در معرض حرارت (از جمله لحيم کاری / جوشکاری) بوده باشد، زيرا اين کار موجب تغيير مشخصات مکانيکی قطعه می شود. درهر حال، هنگام تعمير سيستم راک، سيستم بايد از بار تخليه شده، از آن بهره برداری نشود و درحال تعمير، به درستی نشانه گذاری شود.

به منظور کاهش يا حذف احتمال بروز مشکل پيش آمده و اجتناب از تکرار آسيب، تمامی دلائل هر نوع آسيبی بايد بررسی شوند.

مشاهدات از وضعيت سازه ها و کف با ثبت تاريخ مشاهده، ماهيت عدم انطباق کشف شده، تعميرات انجام شده و تاريخ آن، بايد يادداشت و نگهداری شود.

ارزيابی حاصل از آسيب ها يا مسائل ايمنی، بايد اساسِ برقراری اقدامات پيشگيرانه را تشکيل دهد.

هريک از کارکنان که آسيب ها را تشخيص می دهد، بايد آنها را فوراً به مدير انبار اطلاع دهد.

در نتيجه، تمام پرسنل انبار در زمينه روش کار ايمن با سيستم آموزش می بينند، که ضامن ايمنی خودشان و سايرين است.

نکته مهم در مورد مسئوليت مشتری/ استفاده کننده در استاندارد ISIRI 23394 (EN 15635)

مشتری/ استفاده کننده مسئوليت ایمنی افراد و نگهداری تجهيزات (سيستم انبارش، وسائل جابجايی و مانند آنها) را در شرايط ايمن کاری، برعهده دارد، از اين رو ضمناً مسئول حصول اطمينان از بازرسی مطابق آنچه در بالا اشاره شد و اجرا و گزارش مشاهدات و حفظ سوابق مربوط است؛ اين امر شامل تعيين و به کار گماری فردی که مسئوليت ايمنی تجهيزات انبار و تهيه برنامه پيشگيری از خطر برای سيستم انبارش را دارد، می شود.

شكل هاي الف، ب، پ چند مثال از تغيير شكل بحراني را نشان ميدهند.

به منظور كنترل درست تغييرشكل ها، يك متر (سَتاره) يك متري به گونه اي روي ستون قرار ميگيرد كه وسط آن در محل بزرگترين تغييرشكل، همان طور كه در شكل هاي الف و ب نمايش داده شده، واقع شود.

پ) تغييرشكل هاي دائمي بزرگتر از 10 mm در هر جهت، در مهاربندهاي افقي و مورب. براي طول هاي كمتراز 1 متر، اندازه 10 mm مي تواند به صورت خطي درون يابي شود

ب) خميدگي ستون در راستاي دهانه ها، با تغيير شكل دائمي بيش از 5 mm، كه وسط يك فاصله 1 متري اندازه گيري میشود.

الف) خميدگي ستون در راستاي قاب ها، با تغيير شكل دائمي بيش از 3 mm، كه در وسط فاصله 1 متري اندازه گيري میشود

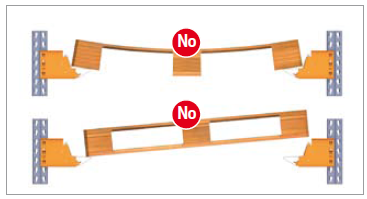

درصورتي که اين اجزا دارای تغيير شکل دائمي يا خيز بيش از حد مجاز شده باشند، بايد فرض شود بارگذاري اضافي (غير مجاز ) صورت پذيرفته است.

– براي بازوهاي راک ميزان خيز مجاز برابر است با L/200

– براي بازوي کانتيلور ميزان خيز مجاز برابر است با L/200

L فاصله اي (دهانه)که درآن محدوده بارگذاري انجام مي شود.

راهنما

L فاصله اي که در آن محدوده بارگذاري انجام مي شود.

d خيز وسط دهانه

طبق استاندارد، تغيير شكل مقاطع عضو ها به وضعيت سبز، زرد و قرمز طبقه بندي مي شود.

سبز: وقتي تغييرشكل ها بزرگتر از شكل هاي نشان داده شده، نباشند. اين سطح تنها نياز به نظارت دارد و لازم نيست ظرفيت انبارش سيستم كاهش يابد.

زرد: زماني كه تغييرشكل ها بزرگتر از شكل هاي نشان داده شده اند ولي كمتر از دو برابر آن اندازه هستند.

قرمز: شرايط آسيبي قرمز در نظر گرفته مي شود كه تغييرشكل ها دو برابر آنچه در شكل ها نشان داده شده، باشند يا چروكيدگي ها، بريدگي ها و فرورفتگي ها مشاهده شوند. آن عضو بايد از غير قابل استفاده اعلام شده، به عنوان بالاترين سطح خطر ناشي از آسيب اعلام شود.

در هرحال، در نظر داشته باشيد كه حتي اگر تغيير شكل از حدود شاخص تجاوز نكرده باشد، ظرفيت تحمل بار آن عضو (قاب) به طور جدي كاهش يافته، بايد از بار تخليه شود.

نمودار زير رويه ای را که در صورت بروز آسيب برای سيستم راک بايد دنبال شود، نشان می دهد.

سيستم راک آسيب ديده

بازرس سيستم يا فرد مسئول ايمنی تجهيزات انبارش بايد

آسيب ها را براساس شرايط استانداردهای کاربردی EN ارزيابی و پايش نمايد.

رويه بازرسی برای سطح بندی آسيب ها

پالت ها بايد به دقت بررسی شوند، تا اطمينان حاصل شود که سالم هستند و آنهایی راکه آسیب دیده اند مطابق استاندارد EN 15635 پیوست پ، باید جایگزین نمود.

يک پالت چوبی دیگر قابل استفاده نيست، در صورتی که:

– کله ميخ ها از تخته های دو طرف بيرون زده باشند؛

– اجزاء نادرست در ساخت پالت استفاده شده باشند (تخته ها يا بلوک ها بسيار نازک، باريک يا کوتاه)؛

– وضعيت عمومی پالت به حدی ضعيف است که توان حمل ظرفيت بار تعريف شده را ندارد (تخته ها پوسيده يا تخته ها و/ يا بلوک ها تابيده يا خم شده اند) يا امکان صدمه زدن به کالاها وجود دارد؛

– تخته ها شکسته يا کنده شده باشند؛

– عدم وجود بلوک چوبی روی تخته های راهنما درحدی که در يک تخته، دو يا تعداد بيشتری ساقه ميخ مشاهده شود، يا در بيشتر از دو تخته، يک ساقه ميخ يا بيشتر ديده شود.

– بلوک های چوبی کنده، شکسته يا ترک خورده باشند، به نحوی که بيش از يک ساقه ميخ رويت شود؛

– پلاک مشخصات پالت کنده شده يا قابل خواندن نباشد.

يک پالت فولادی غيرقابل استفاده است، در صورتی که:

– پل ها و/ يا پايه های پالت دچار خميدگی يا تابيدگی بيش از حد مجاز شده باشند؛

– اتصالات جوشی هر پايه به پل ها در ابتدا و انتهای پل يا سه نقطه متوالی در طول پل شکسته باشد.

– اجزاء نادرست در ساخت پالت استفاده شده باشند (ابعاد و ضخامت ورق پل ها يا پايه ها منطبق بر طرح نيستند)؛

– وضعيت عمومی پالت به حدی ضعيف است که توان حمل ظرفيت بار تعريف شده را ندارد (خيز پل ها يا کنده شدن پل ها از پايه ها ويا تغيير شکل پالت در اثر ضربه (ناگونايی، تابيدگی ) ) يا امکان صدمه زدن به کالاها وجود دارد؛

پالت ها و باكس پالت هاي كنارگذاشته شده به دليل فرسودگي، بايد با استفاده از ساز وكاري كه مانع از برگشت آن به چرخه استفاده در انبار مي شود، كنترل شوند.

اطمينان حاصل نماييد كالاها روي پالت ها درشرايط خوب و پايدار قرارداده شده اند، با تسمه كشي يا شرينك بسته بندي شده اند.

مطمئن شويد كه در مورد بارهاي واحد موارد زير رعايت شوند:

درحال كار

در اين بخش به مجموعه اي از نكات كه بايد در مورد تراك شاخك دار رعايت شوند، اشاره مي شود. با اين حال، استفاده كننده از تجهيزات بايد از نكات اعلام شده از سوي سازنده اين نوع ماشين پيروي كند. راننده تراك شاخك دار بايد مكانيزم هاي اصلي ايمني خودرو را روزانه، با رسيدگي به شرليط و عملكرد درست موارد زير، كنترل كند:

– سيستم فرمان؛

– بوق؛

– چراغ هاي ترمز و راهنما؛

– بوق هشدار حركت با دنده عقب؛

– ترمز هاي عمومي و ترمز دستي؛

– كمربند ايمني راننده؛

– تجهيزات ايمني سازه اي؛

– شاخك ها و سيستم هاي بلند كردن و تغيير زاويه؛

– شرايط سيستم پنوماتيك؛

– سطوح روغن و وضعيت باطري (تميز و اتصال درست)؛

– پاكيزه بودن مكان دسترسي؛

– عدم وجود علائم يا نشانه اي كه خواستار عدم حركت تراك باشند.

در صورت مشاهده هر گونه عدم انطباق، فوراً به سرپرست مستقيم اطلاع دهيد و از ليفت تراك استفاده نكنيد. اگر ليفت تراك كار نمي كند، در اين فرصت وضعيت آن را با برچسبي روي خودرو الصاق كنيد. زمان رانندگي ليفت تراك يا هنگام حمل باطري، سيگار كشيدن ممنوع است.

ليفت تراك غيرقابل استفاده

در پايان كار با ليفت تراك، اقدامات زير بايد انجام پذيرند:

– در محل در نظر گرفته شده بدين منظور، پارك كنيد. هرگز محل پارك در سطح شيبدار يا سرازيري نباشد؛

– ترمزدستي را بكشيد؛

– گيربكس را در حالت N قرار دهيد؛

– شاخك ها را تاحد امكان پايين آوريد؛

شاخك ها را درحالت متمايل به جلو قرار دهيد؛

– موتور را خاموش كنيد؛

– از استفاده نادرست از ليفت تراك محافظت كنيد. سوييچ فقط بايد در اختيار راننده تعيين شده ليفت تراك باشد، كه زمان ترك آن بايد سوييچ را از روي خودرو بردارد.

معايب رنگ. به معايب رنگ قطعات که موجب خوردگی فلز می شوند، به ويژه در مکان هايی دارای عوامل مهاجم محيطی، توجه نماييد.

تصادف های مربوط به سيستم انبارش. بسياری از تصادف هايی که برای سيستم های انبارش رخ می دهند، می توانند شرايط خطرناکی را ايجاد نمايند. به همين دليل است که توصيه می شود فوراً با سازنده برای ارزيابی آسيب و تعمير آن تماس گرفته شود تا عمليات تحت ايمن ترين شرايط برقرار شود.

شرکت دژپاد آمادگی بازرسی فنی و کيفی سيستم های انبارش اجرا شده برای مشتريان خود را دارد، که براساس نياز اعلام شده مشتری ويا برنامه خدمات پس از فروش شرکت در سيستم مديريت ارتباط با مشتريان، انجام می پذيرد. در اين اقدام، فرسودگی و آسيب های وارده به اجزاء سيستم های انبارش که در تعامل مداوم با تجهيزات جابجايی مکانيکی هستند، ارزيابی سطح ريسک آسيب های وارد شده و تيين اقدامات اصلاحی ضروری و حصول اطمينان از رعايت خطوط راهنمای ايمنی در مورد سيستم های انبارش، بازرسی و کنترل و نتايج به صورت گزارش به مسئولين مرتبط مشتری ارائه می شوند.

به منظور بهره برداری درست و ايمن از سيستم های انبارش، راهنمای ايمنی انبار از طرف شرکت دژپاد به مشتريان محترم ارائه می شود.

پيوست 1

پالت های مورد استفاده در اين سيستم، به دلائل ايمنی، بايد فاقد هر نقصی ( مراجعه به “بازرسی بارهای واحد”) باشند، زيرا هر نوع شکستی تحت بار در پالت می تواند منجر به ريزش و واژگونی کل سيستم انبارش شود. عواملی که زمان استفاده از سيستم خودراهرو بايد مورد توجه قرار گيرند، عبارتند از:

طراحی تصديق شده (مشخصات بارهای واحد، چيدمان و جانمايی، پيکربندی سيستم انبارش و مانند آنها) نبايد بدون مشاورت واحد مهندسی شرکت دژپاد، به هيچوجه تغيير يابد.

موارد زير به طور مشخص ممنوع هستند:

|

بار واحد بايد در محل درست قرارداده شود.

تصویر اول (از سمت راست): فاقد ريل مرکز کننده

تصویر دوم: دارای ريل مرکز کننده

در بدترين حالت، پالت ها زمانی که در منتهی عليه سمت چپ قرارداده شده اند، بايد تکيه گاهی به عرض حداقل 20 ميليمتر در ريل های فاقد ديواره مرکزکننده، داشته باشند.

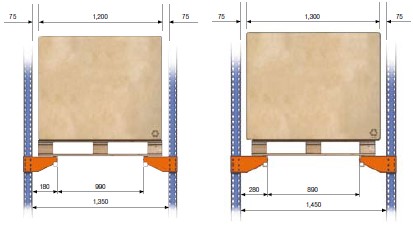

متداول ترين فضاهای خالی که بايد رعايت شوند، عبارتند از:

دارای ريل مرکزکننده

تصویر اول (از سمت راست): کالا از پالت بيرون زده است

تصویر دوم: کالا از پالت بيرون نزده است

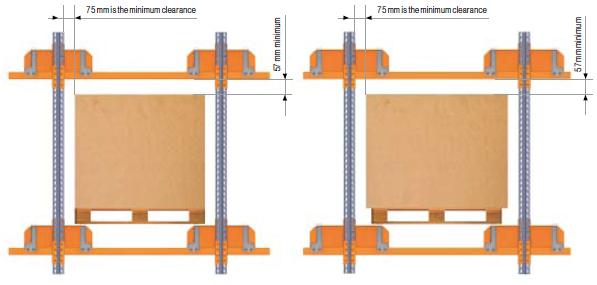

* حداقل فضای خالی 75 mm است. با توجه به تراک شاخک دار و ارتفاع جای گذاری بارواحد

اين مقدار می تواند به 100 يا 125 ميليمتر افزايش يابد.

فضاهای خالی جلو (mm)

ارتفاع

داقل اندازه هايی که بايد در نظر گرفته شوند، عبارتند از:

F: ارتفاع اولين طبقه و طبقات ميانی= ارتفاع بار واحد + 150mm

G: ارتفاع بالاترين طبقه= ارتفاع بارواحد + 200mm

H: ارتفاع کلی= مجموع حداقل ارتفاع تمام طبقات

ارتفاع های G,F و H بايد همواره ضريبی از 76.2 باشند.

فاقد ريل مرکزکننده

بايد يک بررسی فنی برای عبور عرض کابين تراک شاخک دار به عمل آيد.

ارتفاع

داقل اندازه هايی که بايد در نظر گرفته شوند، عبارتند از:

F: ارتفاع اولين طبقه و طبقات ميانی= ارتفاع بار واحد + 150mm

ارتفاع بالاترين طبقه= ارتفاع بارواحد + 200mm

H: ارتفاع کلی= مجموع حداقل ارتفاع تمام طبقات

ارتفاع های G,F و H بايد همواره ضريبی از 76.2 باشند.

اجزاء سازه ای سيستم (خودراهرو يک طرفه – دوطرفه) نبايد به عنوان راهنمای قرارگيری پالت يا دکل ليفت تراک استفاده شوند.

زمان جای گذاری بار واحد روی ريل های سيستم خودراهرو مراحل زير بايد طی شوند:

الف- ليفت تراک حامل بار واحد بايد مقابل تونل سيستم خودراهرو و در مرکز آن، قرار گيرد؛

ب- شاخک ها با بار نبايد نسبت به صفحه افقی زاويه داشته باشند و در همين وضعيت بايد به تراز طبقه موردنظر بالا رود؛

پ- بار واحد با استفاده از ريل های مرکز کننده و بدون تماس با آنها، بايد با مسير تونل سيستم خودراهرو همراستا شود؛

ت- ليفت تراک بايد از ورودی تونل به سمت جلو و محل بارگذاری، بدون تماس بار واحد و دکل با ريل ها و ساير اجزاء سيستم خودراهرو، حرکت کند؛

بار واحد را در محل درست روی ريل ها قرار دهيد

ث- بار واحد بايد با دقت و بدون تماس با ساير بارها يا اجزاء سيستم خودراهرو، روی ريل ها گذاشته شود و بعد شاخک ها از زير پالت خارج شوند. وقتی پالت ها روی ريل ها قرار دارند، نبايد کشيده شده يا بدون بلند کردن، حرکت داده شوند؛

بارهای واحد را روی ريل ها نکشيد

ج- ترتيب گذاشت و برداشت بار در/ از سيستم خودراهرو، بايد مطابق شکل های زير رعايت شود؛

تصویر اول (از سمت راست): ترتيب برداشت بار هنگام خروج از تونل

تصویر دوم: ترتيب گذاشت بار هنگام ورود به تونل

چ- شاخک ها در حين حرکت با احتياطِ ليفت تراک به عقب در طول تونل، بايد از زير پالت خارج و سپس پايين آورده شود؛

ح- پالت ها بايد برای سيستم خود راهرو مناسب باشند، از سمت درست روی ريل ها قرارداده شوند و در مرکز تونل قرار داشته باشند.

با بار چرخيده، ليفت تراک را در تونل حرکت ندهيد

|

با مشاهده موارد زير در بازو و/ يا ريل، بار بايد تخليه شده و آن عضو (ها) تعويض شوند:

پیوست 2

پالت های مورد استفاده در اين سیستم، به دلائل ايمنی، بايد فاقد هر نقصی ( مراجعه به “بازرسی بارهای واحد”) باشند، زيرا هر نوع شکستی تحت بار در پالت می تواند منجر به ريزش و واژگونی درسيستم انبارش شود. پالت ها با تغيير مکان يا خيز بيش از 25 ميليمتر تحت بار، نبايد استفاده شوند و بايد در هر طرف دارای حداقل 22 ميليمتر تکيه گاه باشند. عواملی که زمان استفاده از سيستم شاتل راک بايد مورد توجه قرار گيرند، عبارتند از:

طراحی تصديق شده (مشخصات بارهای واحد، چيدمان و جانمايی، پيکربندی سيستم انبارش و مانند آنها) نبايد بدون مشاورت واحد مهندسی شرکت دژپاد، به هيچوجه تغيير يابد.

موارد زير به طور مشخص ممنوع هستند:

|

بار واحد بايد در محل درست قرارداده شود.

تصویر اول (از سمت راست): خارج از مرکز

تصویر دوم: در مرکز

متداول ترين فضاهای خالی که بايد رعايت شوند، عبارتند از:

تصویر دوم: کالا از پالت بيرون نزده است

* حداقل فضای خالی 75 mm است. با توجه به تراک شاخک دار و ارتفاع جای گذاری بارواحد، اين مقدار می تواند به 100 يا 125 ميليمتر افزايش يابد.

با مشاهده موارد زير در بازو و/ يا ريل، بار بايد تخليه شده و آن عضو (ها) تعويض شوند:

– استاندارد ملی ایران شماره 23394 (EN 15635)

– استاندارد ملی ايران شماره 18840 (EN 15620)

– استاندارد ملی ايران شماره 21207 (15629)

– بولتن اطلاعاتی ERF/FEM 01

– MECALUX, Warehouse safety manual

– AUTOMHA instructions

با ما تماس بگیرید تا شما را کامل راهنمایی کنیم!